根據相關技術資料顯示,板式橡膠支座在正常使用條件下具有較長的服役年限。為了保證其使用性能,安裝時需通過精確的轉動計算,確保支座頂底面與梁體實現全面積接觸。局部脫空不僅會導致支座壓應力異常增大,還會使脫空部位直接暴露于空氣中,加速橡膠材料的老化進程。

形狀系數是衡量橡膠支座結構合理性的重要指標,分為第一形狀系數(S?)與第二形狀系數(S?):第一形狀系數(S?):主要體現加勁薄鋼板對橡膠板的約束效果,S?越大,鋼板對橡膠的側向約束越強,可有效抑制橡膠受壓時的鼓脹變形,根據國內外研究成果與工程經驗,通常要求 S?≥15;第二形狀系數(S?):重點反映橡膠支座受壓時的整體穩定性,避免支座因高徑比不合理導致失穩破壞,一般取值范圍為 3~6,需結合支座高度與承載面積綜合確定。

轉換連續梁橋支座保溫措施對于轉換連續梁橋,當支座(如盆式支座)與硫磺水泥砂漿塊接觸時,需采取保溫措施:保溫材料選擇:采用阻燃型擠塑聚苯板(厚度≥50mm,導熱系數≤0.03W/(m?K))包裹支座與砂漿塊接觸面;施工要求:保溫層需連續鋪設,接縫處用膠帶密封,避免環境溫度驟變(如冬季低溫、夏季高溫)導致聚四氟乙烯板脆裂或橡膠塊老化。

橡膠支座主要系列:常見型號包括GJZ(公路建筑矩形支座)、GJZF4(公路建筑矩形四氟滑板支座)等。

特殊要求:四氟橡膠支座與不銹鋼板的相對位置需根據安裝溫度調整,確保設計移動量(通常為 4-6cm)的實現;橋用支座防水層施工需保證基層牢固、表面潔凈密實、陰陽角呈圓弧形,底膠涂層均勻無漏涂。

經營范圍:【材質鑒定】:膠種材質材料測量檢測,提供材質化驗報告,時間短,花費少,精度準【檢測】:通過分析儀器分析橡膠成分,參照譜結果,由塑料研發專家還原物質,并提供供應商參考【模仿生產】:參照所提供的樣品的性能模仿生產,或者參照提供的性能參數設計產品,如伸長率、抗撕裂強度、抗氧化性能等【故障分析】:解決產品出現的質量故障,如噴霜、噴霜、硫化時間過長等問題,從樣品成分以及助劑的增添角度解決問題微譜技術優勢:一、NMR分析、質譜儀、IR分析儀、質譜儀、X熒光光譜等,儀器整套;二、[$Z專家團隊,經驗豐富,還原程度高Z$];三、具備CMA認證資質,擁有全面的產品譜庫,幾乎能夠鑒別市面上所有的橡塑高分子目前為止,平均每2天就有企業借助橡膠支座成分檢測技術開發橡膠支座。

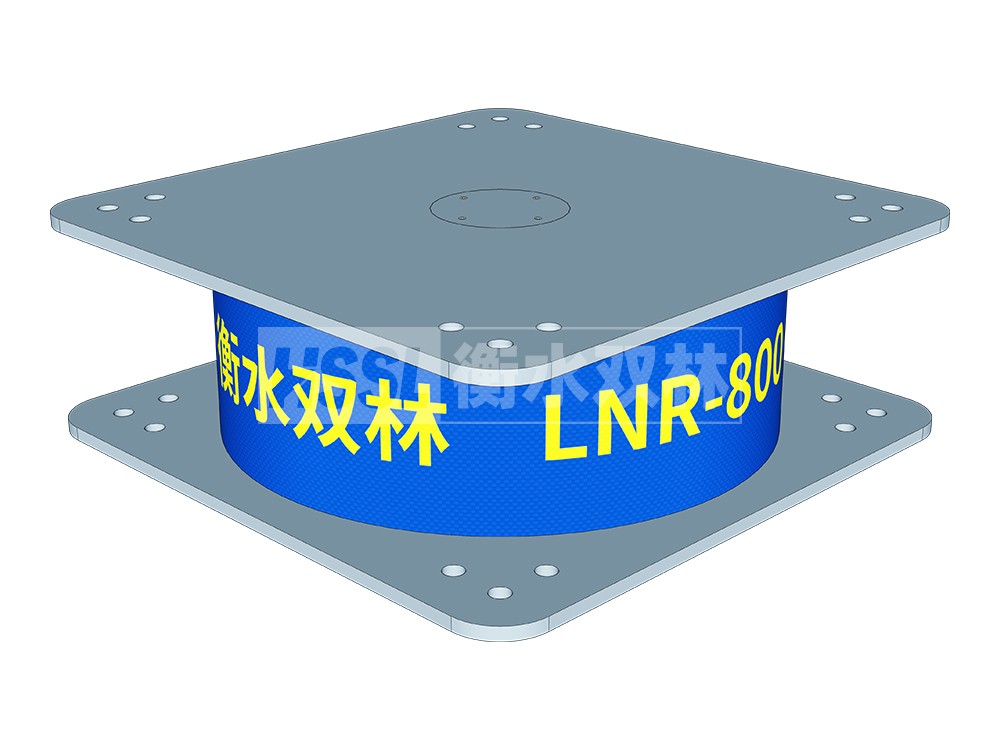

天然橡膠支座(LNR):由多層橡膠夾著鋼板構成,具有低水平剛度和高豎向剛度,適用于一般結構和重要結構。

結構位移能力強:摩擦擺支座可以承受較大的水平位移,適用于地震烈度較高的地區。

鉛芯橡膠隔震支座:在普通橡膠支座中心壓入鉛芯構成。鉛芯具有良好的塑性和能耗能力,能在地震時通過塑性變形大量消耗地震能量,起到顯著的減震、隔震效果。此類支座已被納入國家《建筑抗震設計規范》,在全國乃至國際范圍內得到廣泛應用和專家肯定。

建筑摩擦擺支座的隔震效果受以下因素影響:

板式橡膠支座結構與特性:由多層橡膠片與薄鋼板鑲嵌、粘合、硫化而成。具備足夠的豎向剛度以承受垂直荷載,能可靠傳遞上部結構反力至墩臺。同時擁有良好的彈性以適應梁端轉動,并依靠橡膠的剪切變形提供較大的水平位移能力。

在隔震支座設計階段,應重視控制相鄰支座的豎向剛度差異與荷載分布差異,通過簡化計算手段控制支座間的豎向變形差值,以降低結構局部傾覆風險。

復位特性:由于隔震裝置具有水平彈性恢復力,使隔震結構體系在地震中具有瞬時自動“復位”功能。地震后,上部結構回復至初始狀態,滿足正常使用要求。阻尼消能特性:隔震裝置具有足夠的阻尼C,即隔震裝置的荷載F-位移U曲線的包絡面積較大,具有較大的消能能力。較大的阻尼C可使上部結構的位移明顯減少。

網架結構中橡膠支座的選型要點:隨著經濟發展,大型網架結構尤其是網殼結構日益向大型化、復雜化方向發展,對結構的抗風穩定性、溫度變形適應性及地震減隔振性能提出了更高要求。在支座選型設計中,需通過兩種核心思路解決上述問題:一是釋放結構節點的內應力,使結構在外部因素作用下能自由調整;二是合理設計結構節點的剛度,通過剛度匹配提升結構整體穩定性,確保支座選型與網架結構的受力特性和使用需求精準適配。

在布置設計時,應確保支座有合理的傳力路徑。例如,在支座安裝面較梁筋底寬時,應在支座底部設置大型鋼筋混凝土梁桿支座墊石或厚板作為轉換層,以擴散應力,避免支座因底部支承力不足或不均而產生壓縮變形和應力集中。

活動支座的摩阻系數經注入專用硅脂潤滑后,常溫型活動支座的設計摩阻系數最小取值可為0.03;耐寒型活動支座的設計摩阻系數最小取值可為0.06。該系數對計算支座水平力及位移至關重要。

摩擦系數:活動支座的摩擦系數通常要求不大于0.05。

隔震建筑的一個重要特點就是使用兩種大型軸承來支撐整棟建筑。種是由交替層的橡膠和鋼板制成的層壓橡膠軸承,這種軸承能夠左右擺動,從而使建筑不受地面震動的影響。隨著震動的加劇,通過附上可平穩滑向軸承的樹脂,滑動隔震裝置——一種采用滑動機械裝置的層壓橡膠軸承——可吸收強烈震動。這些隔震技術理論上不僅能將建筑頂層的震動強度降低到地面地震強度的三分一,還能大幅降低建筑的擺動速度。這不僅可以防止建筑物的框架受損,還可以防止室內大件家具倒下。

中心線對齊:在支承墊石與橡膠支座上分別標出十字交叉中心線,將支座安放在墊石上,確保兩者中心線重合,就位精準。

每種疊層橡膠支座在投入使用前必須進行物理機械性能測試,包括膠料強度、壓縮變形、剪切模量及耐久性等指標。我國自1975年《公路橋涵設計規范》(試行)首次引入板式橡膠支座內容,后續通過1980年修訂及《鐵路建筑板式橡膠支座技術條件》(TBL893-8)等文件完善標準。測試要求包括:

1965 年,上海橡膠制品研究所、上海市政工程研究所、上海市政設計院聯合啟動板式橡膠支座研制,突破 “橡膠 - 鋼板硫化粘合” 關鍵技術;1970-1980 年,先后在廣東(廣深公路橋)、上海(南浦大橋引橋)、山東(濟青高速橋)等省份的公路橋應用,開啟我國橡膠支座規模化推廣序幕,目前已成為中小跨徑結構的主流支座形式。

橡膠支座作為連接橋梁、建筑上部結構與下部基礎的關鍵傳力部件,其性能直接關系到結構的安全、耐久與抗震能力。本文系統梳理了橡膠支座的核心技術要點,旨在為工程設計與施工提供清晰的參考。

盆式橡膠支座:通過密閉于鋼盆內的橡膠塊承受壓力,利用盆環與中間鋼板間的滑動實現水平位移。其承載力高、轉動性能佳,適用于大跨度橋梁。安裝時需注意焊接操作防止燒壞混凝土,錨固螺栓外露高度應不大于螺母厚度。

按技術性能可以分為:A.支座豎向轉角≥40′;豎向承載力1000-50000KN共分28級,非滑移表面的水平承載力為豎向的10%;摩擦系數:常溫型μ≤0.04;耐寒型μ≤0.06盆式橡膠支座壓縮變形值不得大于支座總高度的2%,盆環的徑向變形不得大于盆環外徑的0.5‰其中固定式非滑移方向的水平承載力均不小于支座堅向承載力的10%。

LRB系列鉛芯隔震橡膠支座的地震水平載荷傳遞過程是墩臺→錨桿→下連接鋼板→剪切鍵→下封板→橡膠、鉛芯、加勁鋼板疊層結構→上封板→剪切鍵→上連接鋼板→上預埋鋼板→通過錨桿傳遞到梁體。

能量吸收能力:LRB500支座中的鉛芯能夠在地震時吸收和耗散大量的地震能量,從而減輕建筑物受到的地震沖擊。

此盆式橡膠支座具有很好的豎向承載力,在豎向設計荷載作用下,支座壓縮變形值小于支座總高度的2%,盆環上口徑向變形小于盆環外徑的0.5%,支座殘余不超總變形量的5%,還具有很好的水平承載力,在固定支座在各方向和單向活動支座非滑移方向的水平承載力均大于支座豎向承載力的10%。

模型簡化原則:在進行結構分析建模時,考慮到隔震支座的抗彎、抗扭剛度遠小于混凝土構件,為真實模擬其受力特性,通常將模型底層柱下端設置為鉸接約束,以反映其弱彎矩傳遞能力。

嵌放在梁底鋼板上寬槽中的不銹鋼板,厚度為3MM,梁在伸縮移動時,因為不銹鋼板有很好的光潔度,又在四氟板表面上,所以摩擦阻力很小,四氟板式橡膠支座表面粘貼的聚四氟乙烯板厚為1.5MM左右,在四氟表平面上有直徑8MM左右,深度約1MM的球冠形的儲油坑,在安裝時涂以295硅脂,以便進一步減小摩擦。

四氟板式橡膠支座的滑動性能依賴于聚四氟乙烯板(PTFE)與不銹鋼板的配合,其摩阻系數需通過潤滑措施精準控制:常溫型活動支座(適用于環境溫度 0℃以上):加入 5201 硅脂潤滑后,設計摩阻系數≤0.03,確保支座在溫度伸縮、荷載變化時能順暢滑動;耐寒型活動支座(適用于低溫環境):同樣采用 5201 硅脂潤滑,設計摩阻系數≤0.06,需通過材料改性保證低溫下硅脂的潤滑效果,避免摩擦阻力驟增。

隔震系統的位移能力不足。依據AASHTO標準驗算可得,該高架橋隔震系統的大位移為820MM。而原設計的隔震系統的極限位移僅有210MM(滑動支座)——480MM(屈服耗能裝置的極限位移)。通過利用博盧和達茲兩處地震觀測站分別對地震場地進行了地面運動情況的觀測,并模擬了近斷層的運動情況,得到的峰值位移應為1400MM。這巨大的差別說明了該設計不僅非常不合理(隔震的兩部分位移能力不同),也遠遠不能滿足達茲近場大地震的要求。

四氟板式橡膠支座不僅作為建筑支座使用,還廣泛用于大跨徑連續梁、頂推施工及大型設備滑移等場景。其結構下部與普通板式支座相同,上部設有一層厚度為1.5—2 mm的四氟板,采用特殊工藝與橡膠粘結,具備更強的位移適應能力。

24小時咨詢熱線:

13323182312

QQ在線咨詢:

839308866

微信號:

13323182312